在多层焊接作业中,焊缝质量稳定性与飞溅物清理效率是行业普遍关注的核心问题。

本文结合实操经验,系统梳理多层焊接的标准流程、防飞溅剂 E-Weld 2 的正确使用方法及关键注意事项,为焊接从业者提供严谨可落地的技术参考。

多层多道焊接难点:

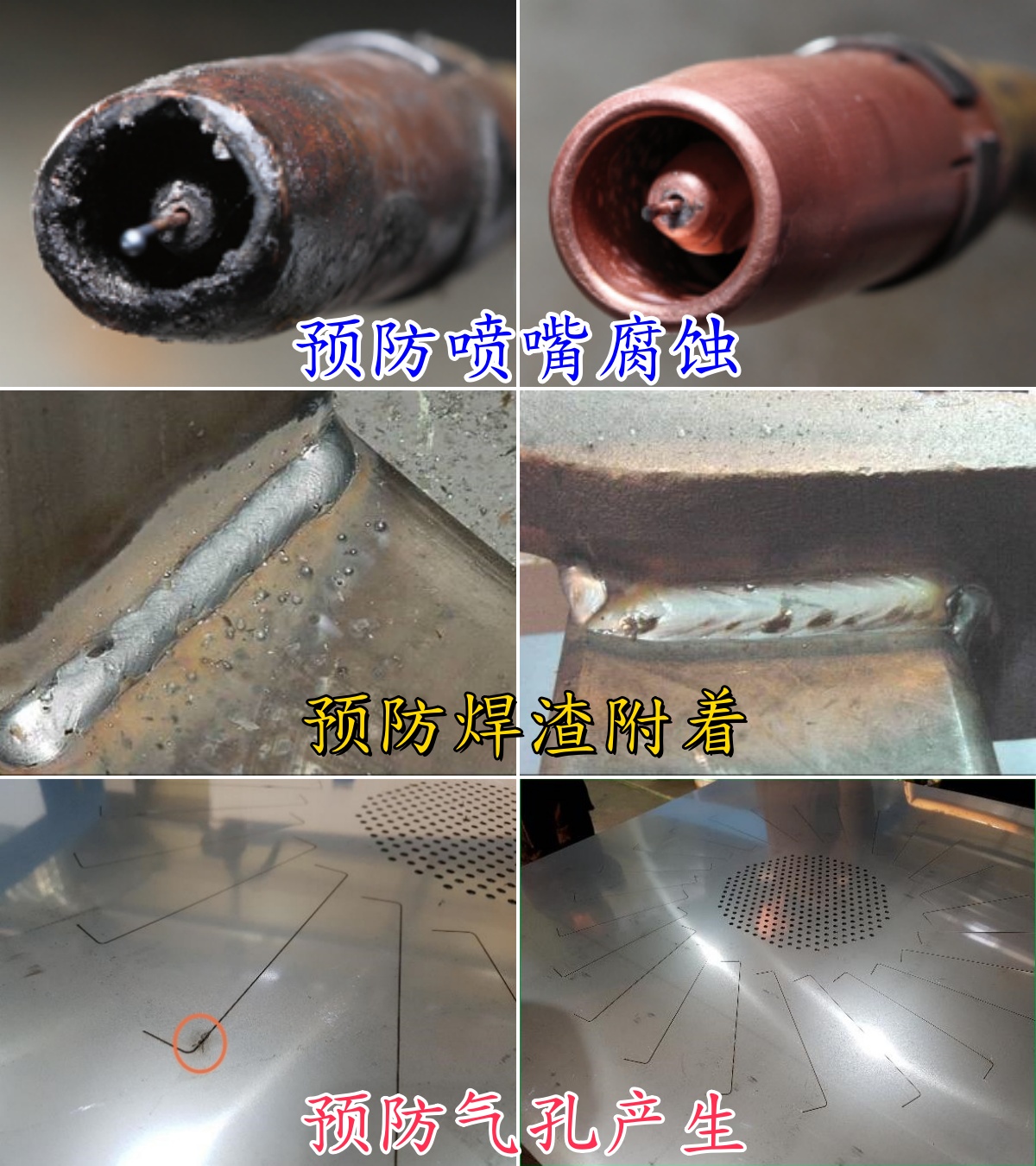

多层焊接的核心难点在于层间融合质量控制与飞溅物附着问题(大部分防飞溅剂难以作用于高温焊层表面,大大降低防飞溅效果),若流程不规范,选用的不适合的防飞溅剂,易导致焊缝出现气孔、夹渣、分层等缺陷,同时飞溅物会增加后续清理成本,损伤夹具与工件表面。

产品优点:

关于 E-Weld 2 的性能优势

与传统防飞溅产品相比,E-Weld 2 具有显著的适配性优势:其冷却成分为水,虽在多层焊接高温环境下冷却效果会逐渐减弱,但添加的特殊物质能持续发挥防护作用,有效防止高温工件表面的飞溅物粘连。

反观其他类型产品:油基或溶剂型防飞溅喷雾剂在 1000℃高温焊缝环境下,易产生挥发性有害物质或引发安全风险;

普通水基产品则会随金属温度升高而失效,无法满足多层焊接的持续防护需求。

因此,E-Weld 2 在常规焊接、多层焊接及薄板焊接场景中均能保持稳定性能,尤其适用于重型设备生产与薄板金属加工等对飞溅控制要求较高的行业。

以下 9 步标准流程,经实操验证可有效规避多层焊中出现的问题:

01

表面预处理

焊接前需彻底清除工件表面的磨屑、铁锈、油污及水分。这一步是保证焊缝熔透性的基础 —— 杂质残留会在焊接高温下形成气体或熔渣,导致焊缝出现气孔、夹渣,直接影响焊接强度与密封性。

02

E-Weld 2 防飞溅剂喷涂

在焊缝两侧边缘各 20-40 毫米范围内,均匀喷涂一层薄而致密的 E-Weld 2 防飞溅剂。该操作的核心目的是在工件表面形成防护膜,阻挡高温飞溅物与基体金属粘连,同时保护焊接夹具、工具免受飞溅物损伤,降低设备维护成本。

03

根部焊道焊接

采用 MAG/MIG/SMAW 等规范焊接工艺,按预设参数完成根部焊道焊接。请尽量避免将防飞溅剂直接喷入焊接槽内(或叫坡口—groove)。因槽内是焊缝核心熔合区,药剂残留可能会改变熔池成分,不排除会影响焊缝金属结晶质量,导致熔透不足或焊接裂纹的可能。

04

根部焊道后清洁

焊接完成后,及时清除根部焊道表面的熔渣与飞溅物(若有)。层间熔渣清洁的核心作用是消除表面杂质,为后续填充层焊接创造洁净的融合界面,避免层间夹渣导致焊缝力学性能下降。

05

防飞溅剂按需补喷(若需要)

清洁后需先检查原有防护膜状态:若清洁过程中防护膜已被破坏,需按第二步标准重新薄涂一层 E-Weld 2;若防护膜完整未受损,则无需重复涂抹。

06

填充层焊接

根据焊缝设计要求,依次焊接 1-5 层(或更多)填充层。焊接过程中需保持焊枪角度、移动速度及热量输入的稳定性,确保每层焊缝成形均匀,避免因层间温度差异过大或成形不规则,导致后续盖面焊困难。

07

层间清洁与防护检查

每完成一层填充焊,需重复 “清洁 - 检查” 流程:先清除该层表面熔渣与飞溅物(若有),再逐段检查防护膜完整性。仅对防护膜破损区域进行局部补涂,既保证防护效果,又避免药剂浪费。

08

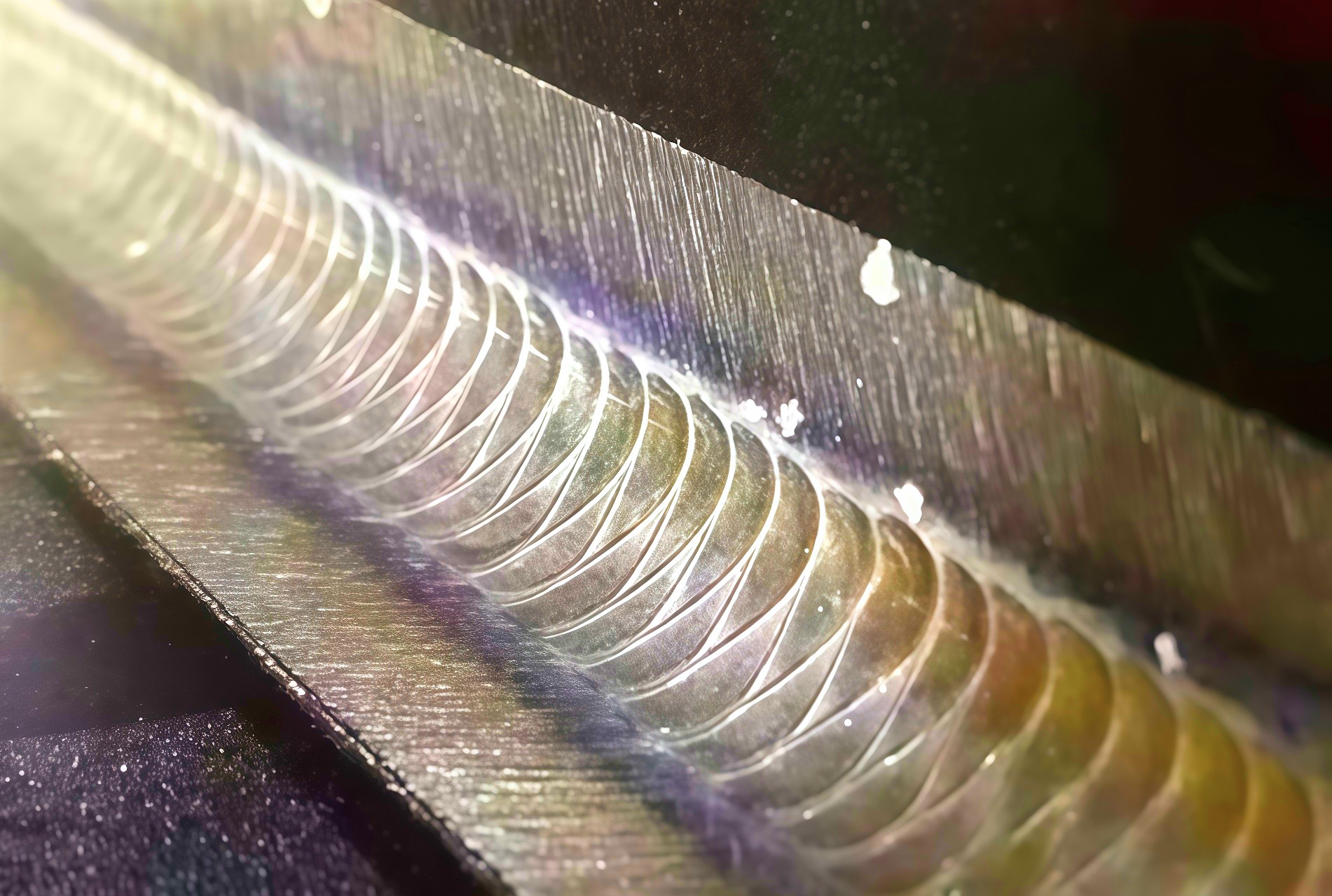

盖面焊道焊接

按工艺要求调整焊枪角度与移动速度,完成盖面焊道焊接。盖面焊的关键是确保焊缝全覆盖,同时保证表面成形平整光滑,满足工件外观质量与密封性能要求,避免因焊接参数波动导致表面缺陷。

09

最终清理

焊接全部完成后,彻底清除工件表面残留的飞溅物,(必要时)可对多余的防溅液进行擦拭处理。最终清理不仅能提升工件外观整洁度,还能避免飞溅物对工件后续使用及设备存放造成不良影响。

微信公众号

微信小程序