在汽车零部件生产车间,电镀线保障着底盘件、轮毂、紧固件、车把手等零部件的耐蚀性、耐磨性及美观。而焊接工位的花火则影响着车架、仪表支架、行李架等组件的强度。

但这两大核心工序却藏着汽车制造的 “隐形成本”:电镀锌镍废水排放不达标,以及焊接渣清理、工件返工,这些都会给企业增加大额成本。

故我司推出双维解决方案,可为更多汽配企业实现环保达标及降本增效。

电镀除锌镍

传统硫化钠工艺因成本低而被广泛应用,但随着柠檬酸、酒石酸等络合剂的使用,其仅能作用于游离态金属的短板愈发明显。

更麻烦的是硫化钠的“反溶问题”。在酸性条件下,生成的硫化锌、硫化镍沉淀会重新溶解,导致出水反弹。

某汽车轮毂厂就曾因雨季废水pH值发生变化,原本达标的出水突然镍超标,不仅被环保部门处罚,还被迫停产整顿。

而我司的Eugene NT-206重捕剂可通过特定官能团直接打破络合结构,能直接穿透络合剂的“保护壳”,将络合态锌镍离子从分子中剥离并牢牢螯合,形成稳定的沉淀物,同时还免去使用两种重捕剂(除锌剂和除镍剂)的麻烦。无需频繁调节 pH,15-30 分钟即可形成稳定沉淀。

对比维度 | 硫化钠工艺 | 一剂型药剂工艺 |

络合态 锌镍去除 | 低 | 高 |

出水镍浓度 | 0.5-1mg/L (易超标) | ≤0.3mg/L (稳定达标) |

二次污染风险 | 产生硫化氢 | 无二次污染 |

某汽车配件厂用原有的“硫化钠+破络剂”工艺替换为一剂型重捕剂后,出水镍含量可降至0.2mg/L左右,锌离子也能降至1mg/L以下,且无需频繁调节pH值,人力成本直接降低不少。

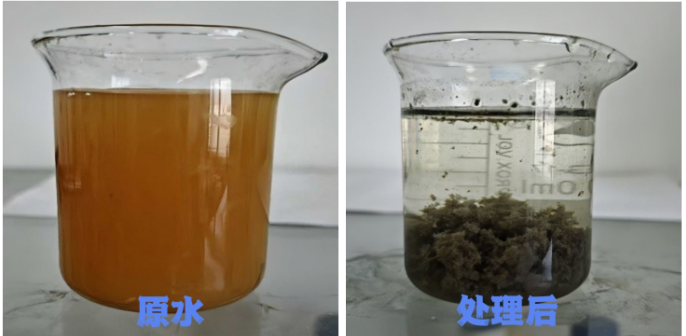

水样 | 原水 PPM | 处理后 |

锌 | 38 | 0.17 |

镍 | 36 | 0.21 |

焊接抗渣:环保药剂带来的降本增效

焊接工位的困扰,一部分来自飞溅焊渣的预防与清理。传统防飞溅剂含溶剂易燃易爆,飞渣多,残渣难清理,还会影响后续镀锌工艺,废弃空罐更需危废处置。

上海公隆代理的E-Weld 2&3 防飞溅剂彻底改变这一现状:作为水基环保产品,其不含 VOC 与硅成分,符合欧盟 CLP 法规,喷后形成的保护膜能防止飞渣附着,剩余少量焊渣也能轻松擦除,大大节省工艺时间。

某知名车企应用后发现,不仅焊嘴损耗率大幅下降 ,焊接件还可直接进入涂装工序,省去打磨环节。且废弃物和残留液都无特殊处理,大大降低处置成本。

此外该产品还能应用于多层多道焊,高温下既能保留有效成分,又不会挥发出有害物质。

从电镀废水到焊接车间,公隆化工的服务理念是——环保不应是孤立的末端治理,而是贯穿生产的效率引擎。

废水处理药剂与 E-Weld 抗渣剂(防飞溅剂)的组合应用,已助力多家知名汽配企业实现了环保达标和降本增效的双重目标。

公隆集团六十载的行业积淀,正通过这样的 “双维保障”,让汽配企业在绿色转型中走得更稳更远。

微信公众号

微信小程序