我司除硅工艺的新产业应用:

因我司的特效除硅药剂-Eugene NH-324,具备 “一剂多用、精准捕集” 的特点:

高效除硅:通过化学沉淀、吸附絮凝或共结晶的方式与水中的硅(溶解硅、胶体硅)在短时间内发生反应,形成固体沉淀与水分离。测得出水硅浓度可降至 5 mg/L 以下,具有除硅高效、彻底、无残留的特点。

通用性强:可适用于锂电池废水,矿井水、尾矿水、电厂循环水、煤化工循环水、化工污水、硅材料切割废水等领域;

优势突出:反应速度快、投加操作便捷,无需复杂工艺改造,即可快速落地;且污泥产量大幅减少,从源头降低后续处置成本。

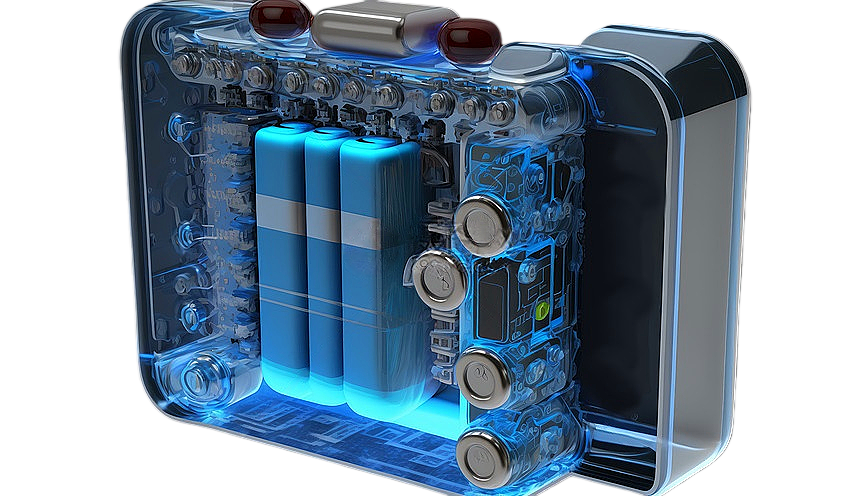

新能源—锂电池含硅废水概况

锂电池行业正迎来高质量发展的黄金期。但伴随硅基负极、高端隔膜等核心材料的广泛应用,含硅废水已成为制约企业环保合规、产能释放的 “卡脖子” 难题。其硅形态复杂、污染物协同干扰、回用要求高等痛点,让传统工艺束手无措。

锂电池含硅废水处理难点:

1多形态硅共存

● 硅形态 “百花齐放”:悬浮态、胶体态、溶解态硅多元共存,单一工艺难以实现全覆盖去除;。

2多种污染物互相干扰

●多种污染物 “一同捣乱”:硅与锂电特征污染物(重金属、氟、COD 等)相互干扰,进一步加剧处理复杂度;

3污泥多易堵膜

●传统工艺易产生大量污泥、造成膜结垢,后续处置成本高;

4水质波动大

●水质 “波动无常”:受生产负荷、原料批次影响,水质水量波动剧烈,对工艺适应性提出严苛要求

5回用标准高

●回用 “门槛提升”:行业水资源循环利用需求日益迫切,深度除硅成为回用的核心瓶颈。

五大环节暗藏 “硅污染” 隐患:

锂电池含硅废水的产生贯穿生产全链条,核心源于五大关键环节:

硅基负极生产:释放悬浮硅粉、胶体硅、硅酸盐等;

材料制备清洗:产生可溶性硅酸盐与 SiO₂细颗粒,受 pH 值剧烈影响,形态易变;

隔膜 / 辅材加工:含悬浮 SiO₂颗粒、硅溶胶,颗粒粒径极小;

回收工艺:伴随氟硅酸、H₄SiO₄、硅酸盐生成,且与重金属、氟化物共存;

通用清洗:产生低浓度可溶性硅酸盐废水,需与主工艺协同处理。

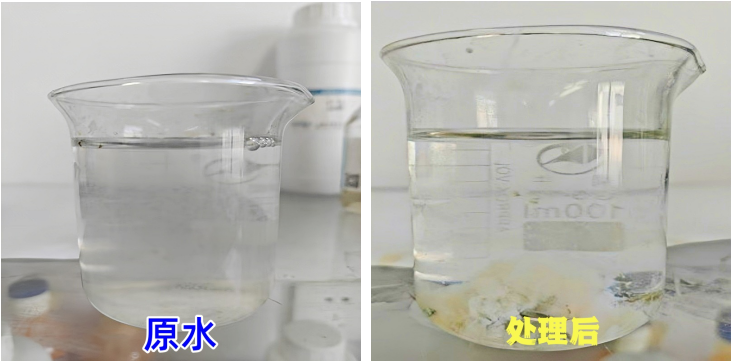

测试案例:

河南某锂电池厂的锂电池生产废水,里面含有大量的胶体硅,客户之前用钙盐无法将此废水硅处理达标,且污泥量大导致压滤设备满负荷运行。

改用 Eugene NH-324 药剂后,仅需少量投加,无需调整现有工艺,废水快速实现固液分离,处理后出水清澈透明,硅含量稳定达标(从80ppm,降低到3ppm),污泥量较之前减少 40% 以上,投加方便且运维成本显著降低,彻底解决了企业的环保难题。

在环保政策日趋严格、水资源日益紧张的当下,锂电池含硅废水处理已不再是单纯的 “合规任务”,而是企业降本增效、提升核心竞争力的关键抓手。而我司的NH-324 一剂型除硅方案,以 “高效、便捷、低成本” 的核心优势,打破传统工艺的技术壁垒,助力企业绿色发展。

常见问题解答:

Q1:传统钙盐镁盐工艺处理含硅废水为何逐渐失效?核心技术瓶颈是什么?

A1:传统钙盐镁盐工艺失效的核心原因,在于其无法破除胶体硅的稳定结构 —— 胶体硅颗粒细小、表面电荷稳定,难以通过常规沉淀反应分离;同时该工艺受 pH 值影响极大,无法适配锂电废水硅形态多元、水质波动大的特征,导致处理效果不稳定,难以满足现行环保标准。

Q2:若含硅废水成分复杂,混合了其他类型废水(如含油、含重金属废水),该如何处理?

A2:针对成分复杂的混合含硅废水,我司可提供 “定制化组合方案”——Eugene NH-324 可与公司专用破乳剂、矿粉絮凝剂、重金属捕捉剂等协同使用,先破除不同污染物的干扰,再精准除硅,确保处理效果稳定达标。

微信公众号

微信小程序